|

Chemie |

|

|

Naturwissenschaften |

|

|

Produktion

von synthetischem Biokraftstoff BTL (Biomass

to Liquid )

|

|

In

Freiberg (Deutschland) wurde die Bauphase der weltweit ersten kommerziellen

Anlage zur Herstellung von synthetischem Biokraftstoff (BTL) erfolgreich

abgeschlossen. Die Beta-Anlage der Firma CHOREN produziert

nach dem Erreichen der Nominalleistung rund 18 Millionen Litern BTL pro

Jahr. Als Rohstoff wird Waldrestholz und Altholz eingesetzt. Die benötigte

Biomasse steht nicht in Konkurrenz zur Nahrungsmittelproduktion. Der synthetische

Biokraftstoff ist ohne Einschränkungen für jeden Dieselmotor

verträglich.

|

| Das

Anfahren der Beta-Anlage wird 8 bis 12 Monate in Anspruch

nehmen. 113 Teilsysteme in 26 Hauptbetriebseinheiten müssen einzeln

und in Kombination angefahren werden. Für die Inbetriebnahme dieser

Systeme sind etwa 1 200 Handlungsschritte notwendig, die selbst wiederum

aus mehreren Teilhandlungen bestehen.

Nach

Angaben von CHOREN ist BTL ist eine Schlüsseltechnologie zur Erreichung

der Klimaziele im Strassenverkehr. Eine bis zu 90%ige Reduktion der

Treibhausgase, keine Konkurrenz zur Nahrungsmittelproduktion und ein höheres

Leistungsvermögen im Vergleich zu fossilen Kraftstoffen sind die wichtigsten

Merkmale des synthetischen Biokraftstoffes. |

|

| Biosynthetischer

Kraftstoff mit signifikanten Vorteilen |

|

Synthetischer

Biokraftstoff, auch Biomass-to-Liquids (BTL) oder SunDiesel genannt, weist

eine Vielzahl von Vorteilen auf:

verringert die Abhängigkeit von Importöl; verringert die Abhängigkeit von Importöl;

ist erneuerbar und weitgehend CO2-neutral; ist erneuerbar und weitgehend CO2-neutral;

kann vor Ort produziert und verbraucht werden und schafft somit eine Perspektive

für den ländlichen Ra um; kann vor Ort produziert und verbraucht werden und schafft somit eine Perspektive

für den ländlichen Ra um;

kann direkt in die Infrastruktur bestehender Verteilungsketten gegeben

werden und ist geeignet für Ferntransport und Lagerung; kann direkt in die Infrastruktur bestehender Verteilungsketten gegeben

werden und ist geeignet für Ferntransport und Lagerung;

kann in bestehenden Motoren verwendet aber auch für anspruchsvollere

Motoren weiterentwickelt werden; kann in bestehenden Motoren verwendet aber auch für anspruchsvollere

Motoren weiterentwickelt werden;

hat eine hohe Energiedichte (30 - 40 MJ je Liter); hat eine hohe Energiedichte (30 - 40 MJ je Liter);

ist ein extrem sauberer Kraftstoff: kein Schwefel und keine Aromaten; ist ein extrem sauberer Kraftstoff: kein Schwefel und keine Aromaten;

hat verglichen mit fossilen Kraftstoffen deutlich weniger Schadstoffe im

Motorenabgas; hat verglichen mit fossilen Kraftstoffen deutlich weniger Schadstoffe im

Motorenabgas;

ist biologisch abbaubar; ist biologisch abbaubar;

hat verglichen mit der ersten Generation der Biokraftstoffe eine Vielfach

höhere Ausbeute /ha; hat verglichen mit der ersten Generation der Biokraftstoffe eine Vielfach

höhere Ausbeute /ha;

kann aus einem sehr breiten Einsatzstoffspektrum hergestellt werden. kann aus einem sehr breiten Einsatzstoffspektrum hergestellt werden.

nach

oben

|

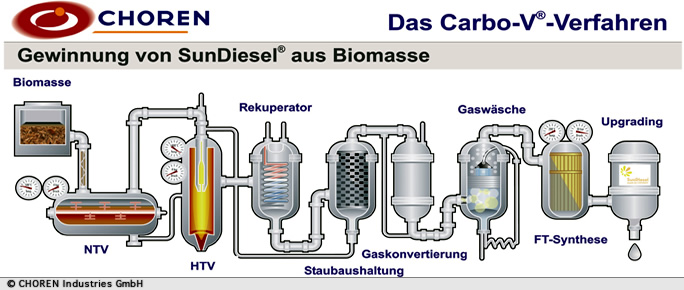

Das

Carbo-V®-Verfahren

|

|

Das

Carbo-V®-Verfahren

Das

von CHOREN entwickelte Carbo-V®-Verfahren ist ein dreistufiges Vergasungsverfahren:

Im

ersten Schritt wird die Biomasse kontinuierlich durch partielle Oxidation

(Verschwelung) mit Luft oder Sauerstoff bei Temperaturen zwischen 400 und

500 °C karbonisiert, d. h. in festen Kohlenstoff (Biokoks) und teerhaltiges

Gas (flüchtige Bestandteile) zerlegt.

In

der zweiten Prozess-Stufe wird das teerhaltige Gas in einer Brennkammer

oberhalb des Ascheschmelzpunktes der Brennstoffe mit Luft und/oder Sauerstoff

nachoxidiert.

Im

dritten Verfahrensschritt wird der zu Brennstaub gemahlene Biokoks in die

heissen Verbrennungsgase eingeblasen. Dabei reagieren Brennstaub und Vergasungsmittel

im Vergasungsreaktor zu Synthese-Rohgas. Dieses kann dann nach entsprechender

Konditionierung als Brenngas zur Strom-, Dampf- und Wärmeerzeugung

oder als Synthesegas für die SunDiesel®-Herstellung genutzt werden.

FT-Synthese

Die

Umwandlung des Synthesegases in Kraftstoff erfolgt mittels Fischer-Tropsch

(FT)-Synthese. Dabei reagieren die reaktiven Bestandteile des Synthesegases

(CO und H2) an einem Katalysator zu Kohlenwasserstoffen. Die FT-Synthese

wurde in den zwanziger Jahren des letzten Jahrhunderts in Deutschland entwickelt.

Heute nutzt CHOREN die Weiterentwicklung von SHELL, das SMDS-Verfahren

(Shell Middle Distillate Synthesis), welches bereits seit über 15

Jahren in Malaysia auf Erdgasbasis erfolgreich betrieben wird.Für

die Herstellung von SunDiesel wird stückige Biomasse zunächst

in einem dafür geeigneten Verfahren, z. B. mit dem Carbo-V®-Verfahren

zu einem Synthesegas mit den Hauptbestanteilen CO und H2 umgewandelt. Dieses

Synthesegas reagiert dann an einem bspw. cobaldbasierten Katalysator zu

Kohlenwasserstoffketten.

Für

die Herstellung von SunDiesel wird stückige Biomasse zunächst

in einem dafür geeigneten Verfahren, z. B. mit dem Carbo-V®-Verfahren

zu einem Synthesegas mit den Hauptbestanteilen CO und H2 umgewandelt.

Dieses Synthesegas reagiert dann an einem bspw. cobaldbasierten Katalysator

zu Kohlenwasserstoffketten.

Die

Zusammensetzung der Syntheseprodukte kann durch die Wahl der Syntheseparameter

(Druck, Temperatur, u. ä.) gezielt beeinflusst werden.

Die

zur Zeit von CHOREN hergestellten Probechargen erfüllen folgende Kriterien:

-

Cetanzahl > 75

-

Aromaten < 0,3 %

-

Polyzyklische Aromaten < 0,01 %

-

Schwefelgehalt: nicht nachweisbar

-

sehr gute Oxidationsstabilität

-

sehr gute Verträglichkeit mit Elastomeren

nach

oben

| Die

Beta-Anlage in Freiberg |

|

|

Nominalleistung:

18

Millionen Liter BTL (= Jahresbedarf von ungefähr 15.000 PKW)

Das

Anfahren nimmt 8 - 12 Monate in Anspruch

Biomassebedarf: rund 65 000 t Trockenmasse Holz pro Jahr

Rohstoffe:

Waldrestholz

und Altholz

Bedarf

ist weitgehend über mehrere Jahre abgesichert

Investitionen:

rund

100 Mio. Euro |

|

Technische

Details:

31,5

km Rohrleitungen, 57 km Elektrokabel

5.000

Armaturen, 5.000 Messsignale

60

Pumpen, 181 Behälter und Reaktoren

45

MW thermische Leistung |

Partner:

Anlagenbau:

EDL Anlagenbau, Leipzig

Synthese

und Hydrocracking:

Shell

Global Solutions |

|

CHOREN

Das

Unternehmen CHOREN ist ein weltweit führender Anbieter von Vergasungstechnologien

für feste kohlenstoffhaltige Einsatzstoffe. Mit dem international

patentierten Carbo-V®-Verfahren hat sich CHOREN mit Sitz in Freiberg

und Hamburg zum führenden Hersteller synthetischer Biokraftstoffe

(BTL) entwickelt. Das Unternehmen kooperiert eng mit Shell, Volkswagen

und Daimler, die sich nicht nur als Gesellschafter engagieren, sondern

als wichtigste strategische Partner die weitere Entwicklung des Unternehmens

begleiten.

CHOREN

beschäftigt derzeit rund 230 Mitarbeiter, davon 70 in der Beta-Anlage

in Freiberg.

| Quelle:

CHOREN Industries GmbH , April 2008 |

|

nach

oben

|

Weitere Informationen

|

|

nach

oben

|

Links

|

|

|

|

Externe

Links |

|

![]() verringert die Abhängigkeit von Importöl;

verringert die Abhängigkeit von Importöl;

![]() ist erneuerbar und weitgehend CO2-neutral;

ist erneuerbar und weitgehend CO2-neutral;

![]() kann vor Ort produziert und verbraucht werden und schafft somit eine Perspektive

für den ländlichen Ra um;

kann vor Ort produziert und verbraucht werden und schafft somit eine Perspektive

für den ländlichen Ra um;

![]() kann direkt in die Infrastruktur bestehender Verteilungsketten gegeben

werden und ist geeignet für Ferntransport und Lagerung;

kann direkt in die Infrastruktur bestehender Verteilungsketten gegeben

werden und ist geeignet für Ferntransport und Lagerung;

![]() kann in bestehenden Motoren verwendet aber auch für anspruchsvollere

Motoren weiterentwickelt werden;

kann in bestehenden Motoren verwendet aber auch für anspruchsvollere

Motoren weiterentwickelt werden;

![]() hat eine hohe Energiedichte (30 - 40 MJ je Liter);

hat eine hohe Energiedichte (30 - 40 MJ je Liter);

![]() ist ein extrem sauberer Kraftstoff: kein Schwefel und keine Aromaten;

ist ein extrem sauberer Kraftstoff: kein Schwefel und keine Aromaten;

![]() hat verglichen mit fossilen Kraftstoffen deutlich weniger Schadstoffe im

Motorenabgas;

hat verglichen mit fossilen Kraftstoffen deutlich weniger Schadstoffe im

Motorenabgas;

![]() ist biologisch abbaubar;

ist biologisch abbaubar;

![]() hat verglichen mit der ersten Generation der Biokraftstoffe eine Vielfach

höhere Ausbeute /ha;

hat verglichen mit der ersten Generation der Biokraftstoffe eine Vielfach

höhere Ausbeute /ha;

![]() kann aus einem sehr breiten Einsatzstoffspektrum hergestellt werden.

kann aus einem sehr breiten Einsatzstoffspektrum hergestellt werden.